Die Anlage ist geeignet zur Herstellung von thermisch behandelten Spannstahldrähten mit glatter oder profilierter Oberfläche mit niedriger Relaxation. Ausgehend vom Walzdraht wird (in-line) das Fertigprodukt in Ringen oder Stäben gefertigt. Das Produkt entspricht den Zulassungskriterien nach deutschen und internationalen Normen.

Stabilisierungslinien

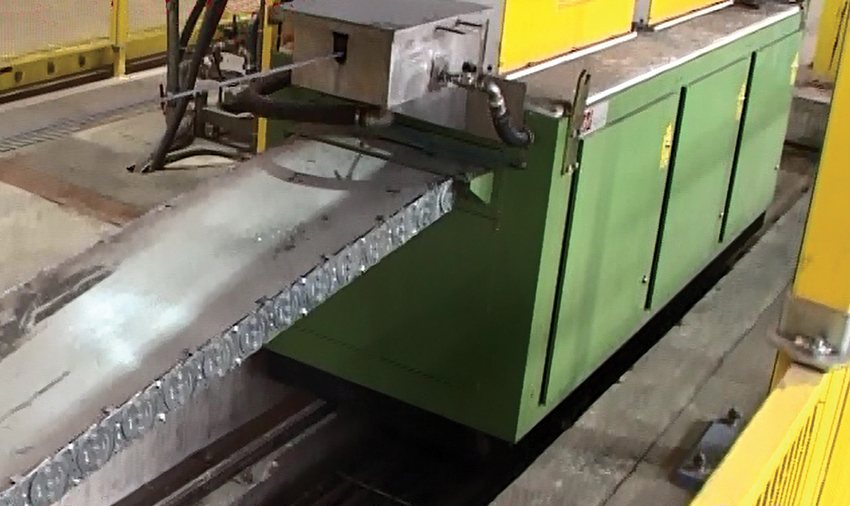

Kombiline zur Herstellung von Spannstahldrähten

Arbeitsweise

- Durch die sehr groß gewählten Ziehscheiben Ø 1200 mm wird der Draht in kürzester Zeit nach Verlassen des jeweiligen Ziehsteins auf ca. 50-60°C heruntergekühlt, Voraussetzung für die an das Fertigprodukt gestellten hohen Qualitätsstandards.

- Traversierender Induktionsofen zur Erhöhung der Produktionsleistung und Qualität

- Einsatz von 2 V-Reckscheiben mit Ø 4000 mm , einzeln angetrieben, zur Erzielung eines geraden Drahtes/Stabes mit Pfeilmaß < 1 mm/m

- Automatisierter Betrieb bei der Fertigung von Ringen durch den Einsatz von Ringaufsammlern mit vorgeschalteter Schere und automatischer Weichenumstellung nach dem Schneidvorgang

- Automatisierter Betrieb bei der Fertigung von Stangen durch Einsatz eines Schlingenlegers und Zwischensammlers an der Bündelbank der Stabschere

- Rechtwinkliger und gratfreier Schnitt der Stäbe durch Büchsenschnitt

- Sicherheitseinrichtungen für die Gesamtanlage gemäß UVV/VBG7E und Kennzeichnung nach CE-Normung

Mechanische Ausstattung

- Ablaufhaspel mit Flyer und Bundvortreiber zur Aufnahme von 3 Walzdrahtbunden

- 5-zügige Geradeausziehmaschine mit Scheiben ø1200 mm

- Zieh-Profilier- und Richtstrecke

- Traversierender Induktionsofen mit nachgeschaltetem Abschreckbad

- Tandem-V-Reckscheiben ø 4000 mm

- Raupenabzug, Antrieb beider Flachriemen

- Ringschere mit rotierendem Schnitt

- Doppel-Ringaufsammler mit automatischer Weichenumstellung

- Schlingenbett mit lichter Weite 4000 mm

- Stabschere mit geschlossenem Messer und angebauter Bündelbank mit Zwischensammler

Elektrische Ausstattung

- Drehstrommotoren, wassergekühlt, niedriger Lärmpegel, umweltfreundlich

- Verwendete Frequenzumrichter Fabr. Siemens, Regelsystem Vector control

- Profi-Bus Anschaltung

- Speicherprogrammierbare Steuerung Simatic S7

- Operator Panel OP für Ziehmaschine und Reckscheiben

- Rechner für Induktionsofen

- Zentrales Steuerpult für die Gesamtanlage

Technische Daten

-

- Flyer Walzdrahtablauf

Drahtdurchmesser: 11,0 – 16,0 mm

Drahtringgewicht: 3 x 2.500 kg

Kontinuierlicher Betrieb - 5 zügige Geradeaus-Ziehmaschine

Scheibendurchmesser: 1.200 mm

Motorleistung: 90 KW

Fertigdrahtdurchmesser: 5,70 – 11,50 mm

Ziehgeschwindigkeit: max 14 m/min - Ziehschlitten mit hydraulischer Einziehvorrichtung

Querschnittveränderung: max. 25%

Hubzahl: 15/min

Einziehlänge: 50 mm/Hub - Profilierkopf

elektromotorische Walzenanstellung mit elektronischem Zähler - Ofenanlage, traversierend

Induktionsleistung: 300 KW

Ofentemparatur: max 440 °C

Drahtdurchmesser: 5,0 – 10,0 mm

Produktionsleistung: 2.800 kg/Std - Kühlbett

Drahttemperatur: < 60°C - Doppel-Ausziehscheibe

Scheibendurchmesser: 4.000 mm

V-Profil – 2 Rillen - Raupenabzug

Profielkeilriemen, beschichtet

beide Riemen angetrieben

Treibgeschwindigkeit: max 280 m/min - Rotierende Scheere

automatische Auslösung des Schneidvorganges - Doppel-Ringhaspel mit automatischer Weiche

Fassungsvermögen: 1.000 – 2.000 kg

Ringdurchmesser: 1.500 – 2.800 mm

kontinuierlicher Betrieb - Schlingenbett

Lichte Weite: 4.200 mm - Schneidmaschine mit Bündelbank

Stangendurchmesser: 5,0 – 10,0 mm

Stangenlänge: 1.500 – 7.000 mm Schnittzahl: max 38/min

Durchlaufgeschwindigkeit: max 100 m/min

Bundgewicht: max 1.500 kg

- Flyer Walzdrahtablauf